近日,2023年度天津市科技奖评选结果出炉,来自天津大学精密仪器与光电子工程学院的教师王双领衔的科研团队完成的 “盾构拼装机光电融合感知自动拼装关键技术及应用”,荣获天津市科学技术进步二等奖。

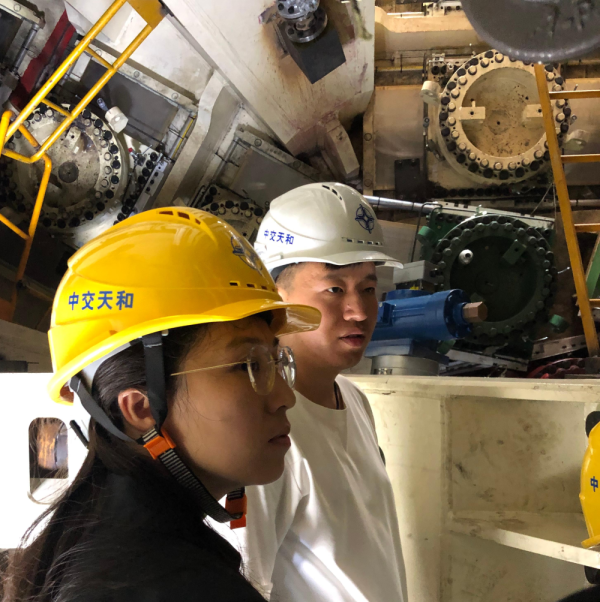

在隧道工程中,盾构机拼装性能直接关系到施工安全和隧道质量,针对盾构施工中管片姿态解析、管片精准定位、拼装机运动精确控制的现实需求和瓶颈问题,由天津大学、天津求实飞博科技有限公司、中交天和机械设备制造有限公司和中交第一航务工程局有限公司合作开发了盾构拼装机光电融合感知自动拼装关键技术。

从科研项目到技术实际落地应用,并产生效益,这个过程并不容易。团队成员最初用一年多时间,解决了理论问题,“实验室阶段不算很难,我们最初目的很明确,就是要做好自动拼装,综合考虑探测精度、范围、环境适应性等要求,最后确定光电是最可行的一个方案。”王双介绍说。

但在实际应用中,他们发现要解决的问题,远远超出实验室构建的模型。工程应用阶段非常困难,看起来是三维平面,但实际上拼装机有6个自由度,还有管片尺寸不同要调整设定参数,在很重很大的设备上来进行精细化操作,工程难度上升,要求也非常高。

现场调试过程历经4年之久。王双告诉记者:“系统调试既要考虑施工单位时间成本,又要考虑调试过程中不能造成碰撞危险,系统方案和算法还要适应复杂的盾构施工环境。隧道施工环境下,要把大吨位管片的拼装误差控制在3毫米内,是非常有挑战性的,某种程度上可以说,技术落地的过程,难度并不亚于从0到1的创造性过程。”

“在工程调试阶段,比如调试车间验证好的参数,但现场一看,实际拼装差距却很大。”王双说,“最终我们修正原来的方法,结合拼装机状态监测和反馈控制技术,增加光学杠杆效应,提高了拼装精准度。”

没有以往经验方法可参考,在工程化过程中,一点点调试,经过四五年时间,当把“干不下去的难点”解决了,王双与团队继续考虑,如何让盾构自动拼装进行的更有效率。

“我们目前还在考虑解决其他盾构技术领域的检测问题,比如主轴承异常故障检测,希望实现更早期的预警。”王双说。

目前,项目技术已可以实现辅助和替代人工拼装方式,作为盾构机拼装机的组成部分辅助挖掘隧道工程,提高了隧道工程施工的质量和效率。项目中包括图像、激光测距、光纤等技术应用,项目已授权中国发明专利9项,实用新型专利2项。项目技术应用在地铁、铁路、公路、市政管网、过江隧道、水电等国家重大工程领域十余项,取得了显著的经济效益和社会效益。

今年以来,江苏持续加大铁路建设投资,1-8月累计完成投资449.26亿元,占年度投资计划的71.6%,超时序进度,确保完成年度目标。 9月5日,沪渝蓉高铁六合特大桥跨马汊河矮塔斜拉桥主墩连续梁“0号块”顺利完成混凝土浇筑,正式进入连续梁施工阶段。跨马汊河矮塔斜拉桥全长520米,塔高58.5米,为该标段关键控制性工程,对下一步架梁通道的打通至关重要。 中铁上海工程局沪渝蓉高铁南京枢纽站前2标一分部副经理杨志告诉记者,主塔“0号块”是连续梁的首件,接下来将采用悬臂浇筑法从两边桥墩向跨中施工,分25个阶段进行浇筑,最终实现桥体合龙。 与此同时,世界最大直径高铁盾构隧道——沪渝蓉高铁崇太长江隧道“领航号”盾构机已掘进突破1000米大关,到达长江江底,开启万米穿江长跑之旅。隧道全长14.25公里,设计时速350公里,是目前建设标准最高、掘进距离最长、规模最大的世界级高铁越江隧道工程。 今年计划通车项目沪苏湖铁路已进入静态验收阶段,确保今年年底具备开通运营条件,为长三角一体化发展注入新动能。 今年江苏铁路总投资预计将突破600亿元。目前,全省累计有超过780公里高铁在建,通苏嘉甬、宁淮城际、沪苏通二期等一批高铁项目都在紧锣密鼓的加快施工,预计2027年建...