电解水制氢技术主要有碱性水电解(Alkaline Electrolyzer, AE)制氢技术、质子交换膜水电解(Proton Exchange Membrane Electrolyzer, PEME)制氢技术和固体氧化物水电解(Solid Oxide Electrolyzer, SOE)制氢技术。

目前,PEME制氢技术的瓶颈在于设备成本较高、寿命较低,且实际的电解效率还远低于理论效率(其制氢效率潜力有望超出AE制氢技术),因此欧美发达国家正重点开展技术攻关以突破技术瓶颈,实现PEME制氢技术的更大发展。SOE制氢技术采用水蒸气电解,高温环境下工作,理论能效最高,但该技术尚处于实验室研发阶段。目前,美国、日韩和欧洲均将电解水制氢技术视为未来的主流发展方向,聚焦AE制氢技术规模化和PEME制氢技术产业化。

我国在电解水技术领域呈现出以AE制氢为主、PEME制氢技术为辅的工业应用状态。其中我国AE制氢设备量全球占有率排名第一,随着可再生能源电解水制氢有望成为未来主流制氢方式,碱性电解水制氢技术逐步向大容量方向发展。MW级PEME制氢设备目前正处于研发状态,有望在1~2年内投放市场。但我国在电解水制氢技术方面与国外先进水平仍有一定差距。

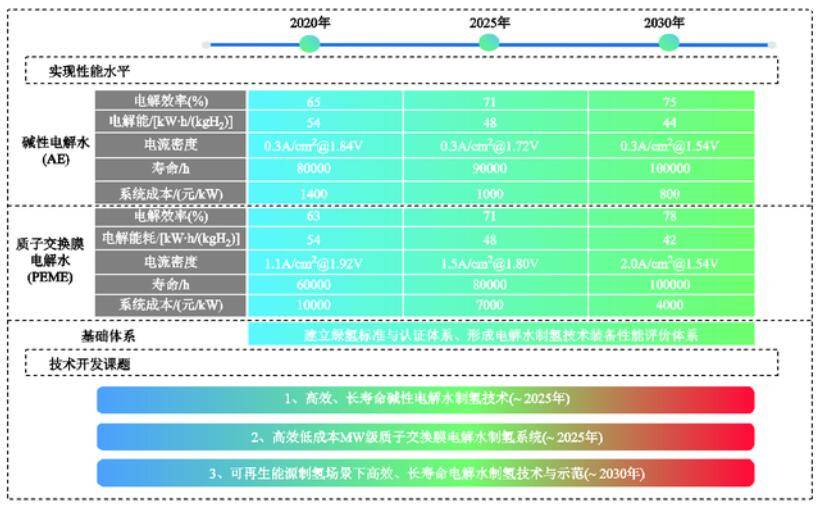

我国应采取AE和PEME制氢技术并举路线,重点提升电解槽关键材料及组件的性能,开发出高性能、长寿命、低成本的AE及PEME制氢设备,形成系统性、自主化的完整产品体系,满足可再生能源制氢、传统工业制氢及其他用氢场景的需求。“十四五”期间重点推动大容量AE制氢技术示范应用,着力推动PEME制氢技术研发攻关,加强两种技术融合应用及电氢系统示范。具体电解水制氢技术路线如图1所示。

在AE制氢技术方面,重点开发高活性、长寿命析氢析氧催化电极,新型高气阻、低电阻、环保型隔膜;开展碱性水电解槽流场模拟,优化电解槽流场结构设计;并基于基础技术研究成果,开展零极距碱性电解槽设计。针对可再生能源制氢的需求,开发模块化并联的大规模电解制氢系统及其控制技术,开展快速变载工况的高效制氢技术研究,开发大规模可再生能源制氢调度、控制技术,以及开发高压碱性水电解制氢设备等。

图1 电解水制氢技术路线图

在PEME制氢技术方面,重点开发高性能纳米级催化剂,低贵金属担载量、高耐久的膜电极组件,高孔隙率、低电阻集流体,国产质子交换膜性能提升,并在突破核心技术和零部件的基础上,加快相关技术的产业化应用。

PEME设备集成方面,开展质子交换膜电解槽功能组件的建模及流场模拟,开发新型结构的零极距质子交换膜电解槽,开发高一致性质子交换膜电解槽组装技术等。开展MW级PEME制氢系统的集成设计,研究高功率密度下制氢设备的气、热管理技术。开发PEME制氢设备寿命快速评测技术,建立设备寿命数据库。

为实现上述技术目标,需进行以下课题开发:

1)高效、长寿命碱性水电解制氢技术(2025年)

关键材料与组件方面,开发高活性析氢、析氧催化电极,深入研究材料结构与性能的构效关系,评测工况条件下新电极的寿命,开发易于实现的高效、长寿命催化电极制备技术,并进行产业化应用。

研发功能涂层材料,克服编织结构隔膜经纬线间空隙大的缺点,以及开展聚合物复合隔膜、超细纤维无规堆砌的非织造隔膜等新型结构隔膜的研发工作,开发出高离子传导性、高气阻、低电阻、环保型碱性水电解隔膜。开展高压密封材料研究,开发高压碱性水电解制氢设备。

设备开发方面,开展全系列碱性水电解槽流场模拟,分析高气液比流体在电解小室狭小空间内的流体流动及传热传质特点,优化电解槽流场结构设计。开展新型零极距碱性电解槽设计,降低电解槽材料接触电阻。开发模块化并联的电解制氢设备集成优化、制造技术及负荷耦合控制机制,实现大容量制氢设备线性扩容,满足规模化可再生能源制氢需求。并针对大容量AE制氢设备开展气液处理等单元设备及工艺系统重构研究,优化单元设备设计,提高系统集成度及自动化控制水平。

可再生能源耦合制氢方面,开发百兆瓦级大规模可再生能源制氢系统,建立通用的系统设计、建设、集成调度与运维控制规范,为推广应用奠定基础。研究可再生能源波动对寿命的影响、开发可再生能源制氢综合能效评价技术。开发大规模可再生能源制氢大数据管理平台。

2)高效低成本MW级PEME制氢系统(2025年)

关键材料及组件方面,开展低担载量贵金属纳米催化剂及其载体研究,开发催化剂宏量制备技术,降低催化剂成本。研究催化剂中毒失活机理及关键影响因素,提高催化剂的寿命。开展低贵金属担载量、高耐久性的膜电极组件研究,评测其性能、寿命等关键指标,掌握膜电极制备关键技术。开发膜电极制备的关键配套设备。

开发高孔隙率、低电阻的钛基、碳基等材质的集流体,分析厚度、孔隙率、电阻率、气体扩散速率等参数间的关系,形成最优化结构提高PEME设备的性能。开发废旧膜电极组件负载贵金属材料的回收及再生利用技术,降低设备全周期的成本。

系统设备方面,开展质子交换膜电解槽极板及集流体功能组件的建模及流场模拟,分析其流体流动及传质传热的特征,优化极板及集流体的设计。基于材料及组件的研究成果,开展新型零极距质子交换膜电解槽设计,降低电解槽材料接触电阻及其制造成本。开展MW级PEME制氢系统的集成设计,研究高功率密度下制氢设备的气、热管理技术。开发PEME制氢设备寿命快速评测技术,建立设备寿命数据库。

3)P2G场景下高效、长寿命电解水制氢技术(2030年)

研究PEME电解槽质子交换膜在输入功率波动工况下的衰减机理,明确影响因素,开发延缓质子膜衰减的电解槽运行控制技术。研究变载工况下PEME电解槽的功率响应特性,开发变载工况下的高效电解制氢控制技术。研究大功率PEME电解槽余热回收利用技术。开发系统综合能效评价技术,形成科学可靠的可再生能源制氢评价体系。

中国铁路集团通报,今年十一黄金周假期预计将发送旅客1.75亿人次。 中国国家铁路集团有限公司星期天(9月15日)在官方微信公众号通报,中国铁路国庆黄金周运输自9月29日开始,至10月8日结束,为期10天,全国铁路预计发送旅客1.75亿人次,其中10月1日为客流高峰日,预计将突破2100万人次。 按照车票预售期的相关规定,铁路12306将从星期天开始发售国庆黄金周运输期间火车票,当天发售9月29日的火车票。国庆假期首日火车票将在中秋节(9月17日)当天开售。 中国铁路集团介绍,国庆黄金周运输期间,全国铁路将实行高峰运行图,统筹高铁和普速运力资源,日均计划开行旅客列车1万2000列,加开跨铁路局集团公司的直通旅客列车354列。 中国铁路部门也将积极应对国庆黄金周购票高峰,优化售票组织,提升旅客购票体验。深入分析客流特点,科学制定售票策略,动态优化票额分配,兼顾长途和短途旅客出行需求,加强票额实时监控,及时将票额投放至客流需求较大的车站,最大限度保障旅客出行需求。采取有效措施防范和遏制第三方平台恶意抢票行为,营造公平公正的购票。